碳化硅技术赋能EA 10000系列电源

2023年3月31日 | 主题: 双向电源

人们在减缓气候变化方面的努力推进了非化石燃料、可再生能源解决方案以及交通运输行业加速电气化的进程。这些新技术要求使用大功率,因此也推动了电源行业的新发展。电动汽车 (EV) 的电池组电压可超过 900 VDC,容量可达 95 kWh。快速 EV 充电系统的额定功率超过 240 kW。氢燃料电池的电芯堆叠是另一项在研的汽车供电技术,其容量可超过 500 kW,输出电流可达 1000 A。

一方面,我们需要摆脱化石燃料,另一方面,全球能耗又在不断攀升。服务器场便是有着更高能源需求的应用例子之一。为了使采用可再生能源来支撑运行成为可能,服务器场正从交流配电转型为直流配电,其工作电压达 360 VDC,电流容量达 2000 A。此外,许多新兴技术也在使用 1800 VDC 级别的电压。

市场需求下的挑战

面对测试这些大功率产品的市场要求,EA 需要开发输出功率更大、输出电压更高、以及有助于减小测试系统体积并降低能耗成本的电源。因此,EA 新推出的 10000 系列可编程直流电源需要满足以下目标:

- 效率优于现有可编程直流电源

- 更高的直流输出电压,达 2000 V

- 更高的功率密度,更小的体积

- 更低的单位能耗成本。

EA 设计团队考虑过是使用基于硅 (Si) 的晶体管技术,还是使用更新的碳化硅 (SiC) 功率晶体管。如果使用现有的硅半导体技术,在采用工作频率为 40 kHz 的开关模式设计时,电源设备的最高效率可达 93%。如果电源设备使用 5 kW 电源模块,那么可实现的功率密度为 9.2 W/in3。

硅晶体管电源的限制

基于硅的 MOSFET(金属氧化物半导体场效应晶体管)设计需要三个开关晶体管,才能达到 5 kW。考虑到 MOSFET 的 30% 的降额需求,5 kW 电源模块必须串联三个 500 VDC 模块,才能实现 1500 VDC。三个 5 kW 电源模块才能组成一台 15 kW 的设备。如要满足 150 kW 的负载需求,测试系统设计师将需要十台 15 kW 电源。这个电源数量需要占用高度达 42U 的 19 英寸测试机架。如果负载需求为 450 kW,测试系统将需要包含三台测试机架,占用 18 平方英尺的机架空间。如果电源需要以 93% 的最高效率运行,测试系统将产生大量热量 (31.5 kW),而这些热量是需要被去除的。

而考虑到新电源系列所要达到的目标,更是困难重重,因此 EA 设计团队决定采用碳化硅功率晶体管。下文介绍了碳化硅技术相对于其他方案的优势。

碳化硅 MOSFET 的效率优于硅 IGBT

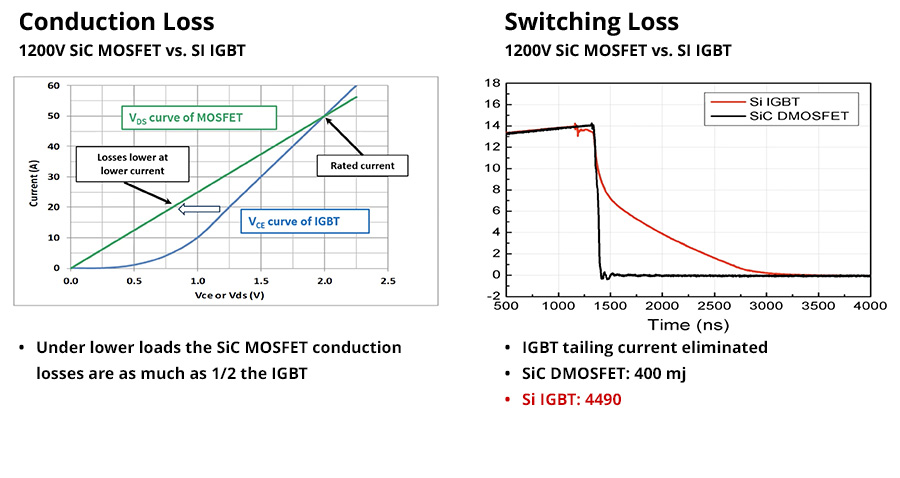

三相系统电源的先代产品采用硅绝缘栅双极晶体管 (IGBT)。IGBT 能够支持 1200 V,并提供大电流。但 IGBT 的传导和开关损耗也较大。相比之下,碳化硅 MOSFET 大功率半导体的传导和开关损耗则低得多。如图 1 所示,当用作开关时,碳化硅 MOSFET 的压降低于等效 IGBT 的压降。饱和碳化硅 MOSFET 的沟道电阻 RDS(通)低于饱和 IGBT 的 PN 结电阻,在低负载条件下,尤其如此。因此,碳化硅 MOSFET 的传导损耗低于 IGBT 的传导损耗。开关损耗方面的差异(如图 1 右侧所示)则要大得多。硅 IGBT 的电容高于碳化硅 MOSFET,因此,IGBT 关断所需的时间更长。图 1 显示,碳化硅 MOSFET 的开关能量损耗降低了 10 个系数。

图 1. 碳化硅 MOSFET 与硅 IGBT 之间的开关和传导损耗比较

碳化硅晶体管的开关速度优于硅晶体管

由于碳化硅 MOSFET 的开关时间更短,因此这些晶体管能够以更快的开关速度工作。图 2 显示,无论是导通操作,还是关断操作,碳化硅 MOSFET 的电压变化率 (dv/dt) 都几乎是硅 MOSFET 电压变化率的两倍。

图 2. 硅 MOSFET(上方的图)与碳化硅 MOSFET(下方的图)的通断电压变化率比较

碳化硅晶体管的可靠性更高

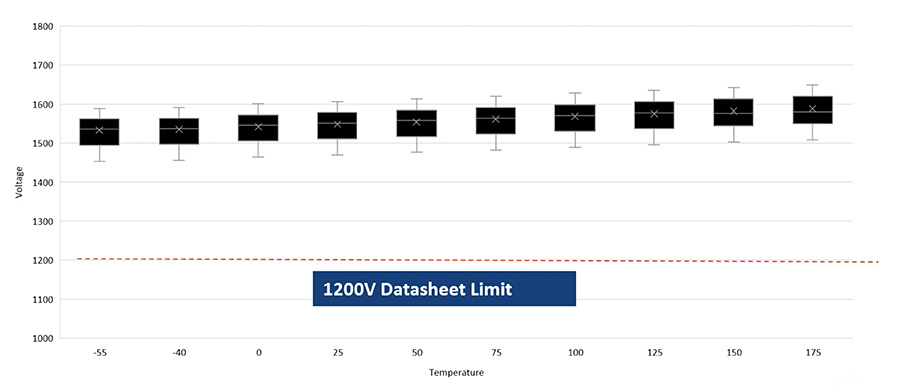

就可靠性而言,碳化硅 MOSFET 的击穿电压高于其数据表规格(见图 3)。碳化硅 MOSFET 的击穿裕度可显示组件在面对瞬态过压时的稳健性。在低温下,碳化硅 MOSFET 具有特定击穿电压。IGBT 制造商则无法保证零下温度条件下的击穿电压。例如,1200 V IGBT 无法在 -30 °C 时耐受 1200 V。在这个温度下,必须对设备降额。

图 3. 碳化硅 MOSFET 的实际击穿电压与温度的关系。图中显示了对来自三个不同生产批次的组件(15 个一组)进行的测量。

碳化硅晶体管的空间占用更少

碳化硅功率半导体和硅功率半导体之间的一个更显著的区别在于晶粒尺寸。首先,相比具有同等功率的硅晶体管晶粒,碳化硅晶粒更小。其次,硅晶体管需要使用反向偏压二极管,才能实现集电极与发射极之间的双向电流。碳化硅晶体管源-漏沟道可以在任一方向上传导电流。此外,碳化硅晶体管的晶体管结构中包含寄生体二极管。因此,与硅晶体管不同,碳化硅晶体管不需要额外的二极管。以 1200 V 晶体管为例,碳化硅晶体管的晶粒面积约为硅晶体管晶粒面积的 ¼。因此,布置在电源电路中的碳化硅组件所产生的杂散电感更小。总的来说,碳化硅封装越小,成品的功率密度越大。

10000 系列新电源实现的宏大目标

EA 利用碳化硅技术开发了 30 kW 可编程电源,其搭配高度为 4U 的机箱,输出电压可达 2000 V。较之于基于硅晶体管的型号,这些产品的优点在于:

- 效率提升了 3%

- 功率密度提高了 37%

- 240 W 电源系统的空间占用减少了 33%

- 240 W 电源系统的发热量减少了 42%

- 单位能耗成本降低了 15-20%。

得益于碳化硅晶体管的更高开关速度,新推出的 10000 系列开关模式交流转直流转换器能够以大约 60 kHz 的频率工作。其他厂商电源的直流转直流转换器的开关频率约为 30-40 kHz,相比之下,这些交流转直流转换器的速度提升了 30%。10000 系列的更高的开关频率有助于缩减电磁组件和功率放大器的尺寸。不仅电磁组件的质量缩减了 30%,而且设计所需的感性组件也减少了一个,这就节省了宝贵的空间,减少了热量生成。

进一步了解详情

如要进一步详细了解碳化硅功率 MOSFET 与硅晶体管之间的区别,请参阅我们的白皮书在新一代可编程直流电源中使用碳化硅技术的优势,an036_benefits-of-using-sic_en.pdf (elektroautomatik.com)。